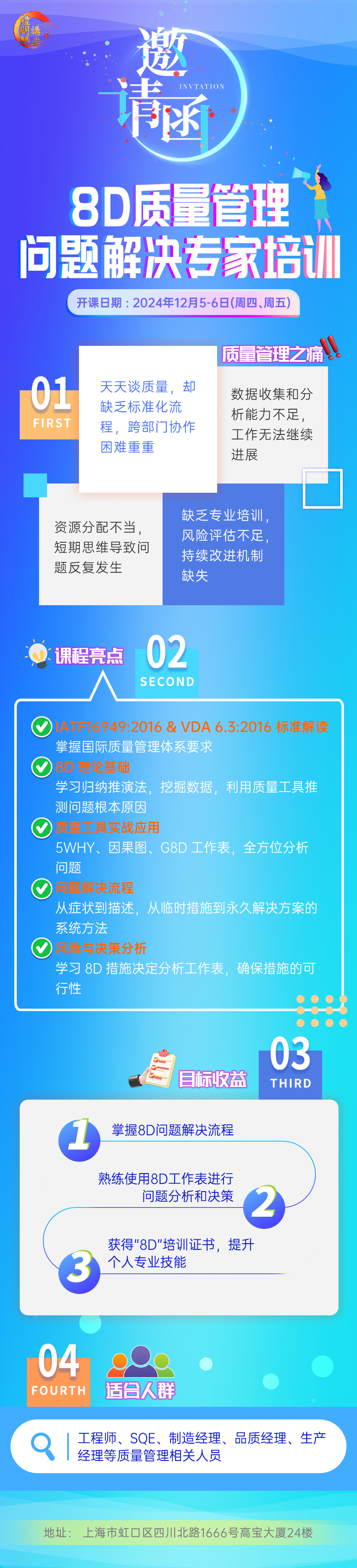

《8D质量管理的问题解决方法》讲座报名中

【课程背景】:

1、IATF16949: 2016中条款10.2.3明确提出,组织应有形成文件的问题解决过程,包括:用于各种类型和规模的问题(如:新品开发、当前制造问题、使用现场失效、审核发现)的明确方法;要求对根本原因分析、采用的方法、分析及结果,对已实施纠正措施有效性的验证等;

2、VDA 6.3:2016中条款P7.4* 如果发生了与质量要求不符或投诉,是否开展了失效分析,是否有效地落实了纠正措施?

3、上述都要求企业在解决问题时要有形成文件的过程和解决问题的的工具;

4、然而企业在实际的运行过程一直存在很多复杂而重复发生的质量问题找不到根本原因而不能针对性的采取有效措施,我们在开展培训过程中,很多企业和学员经常会问,我们是否有一个课程能够帮忙企业建立一整套解决问题的流程和工具呢;

5、德系,美系,日系主机厂在进行潜在供应商准入审核时都提出企业是否有解决质量问题的系统方法和有效工具;

6、其实OEM主机厂一直在致力于问题解决流程和工具的开发研究。

【目标和收益】:

1、了解8D的基本理论--归纳推演法:利用问题的现象,挖掘数据,利用质量工具进行归纳和推测,得出问题的根本原因;

2、学会利用质量工具将质量问题从问题的症状,问题的陈述和问题描述三个维度进行分解,从问题描述中得出问题的真像;

3、学会利用5WHY、因果图、得出可能的原因,学会利用G8D问题分析工作表的四步法得出最有可能的原因和根本原因;

4、学会紧级措施的验证和确认、临时措施制定的四步法、纠正措施的制定的七步法、预防措施制定的三个层次和三个步骤,

5、学会利用8D措施决定分析工作表选择最好的措施和G8D措施风险分析表对措施的可行性分析;

6、学会8D每一步的工作流程,熟练使用8D工作表开展问题的分析,措施的制定,决策和风险评价。

【参加学员对象】:

1、产品设计工程师、研发工程师、技术工程师;

2、设备工程师、工艺工程师、工装模具工程师;

3、品质工程师、SQE、体系工程师、客户质量工程师;

4、班组长、IE工程师、生产经理;

5、品质经理/部长、制造经理/部长、技术经理/部长、生产经理/部长,研发经理/部长。

学员预备知识要求(重要):

1、了解问题解决最基本工具,如QC七大手法;

2、了解一般8D的基本步骤;

3、了解临时措施、纠正措施、预防措施的基本定义;

每位参加人员可获得一套培训教材,颁发“8D“培训证书

【培训大纲】:

培训前言:

1、培训的有关注意事项;

2、培训作息时间安排;

3、培训课程总体安排沟通和介绍;

4、培训机构介绍;

5、培训师自我介绍;

6、学员自我介绍或预备知识现场调查

一、解决问题的概述

1、什么是8D

2、解决问题的三要素与8D之间的关系

1)问题的现象和原因分析;

2)解决问题的流程和方法;

3)解决问题的意识和工具;

3)8D的产生的历史背景

4)风险OR机遇与8D之间的联系

5)系统有效性和8D之间的关系系统

6)问题类型和8D之间的关系

7)8D问题解决的基本理念

8)8D的基本内容

9)8D的特点和优点

二、8D使用过程介绍

1、D0准备过程--8D适用的条件

1)样表--经典案例介绍(结合企业案例)

2)术语与定义

3)症状和问题

5)量化症状的工具:

a. 佩恩特图(Paynter)--举例;

b. 趋势图(Trend);

c. 柏拉图(Pareto)--举例;

6)D0-ERA --紧级响应措施

a. ERA的定义

b. ERA的选择

c. ERA的验证

d. ERA的执行并确认

6)D0阶段实施流程图

7)D0阶段检查表

8)D0阶段经典安案阐述、讨论与练习

2、D1建立一 小组(Form the Team )

1)建立小组--经典案例样表填写(结合企业案例)

2)建立小组--团队和小组之间的关系

3)为什么建立团队与指导方针

4)明确小组成员之间的职责

5)D1实施过程流程图

6) D1检查清单

7)D1阶段经典安案阐述、讨论与练习

3、D2 – 描述 问题(Describe the Problem)

1)样表--经典案例介绍(结合企业案例)

2)为什么要描述问题

3) 陈述和描述的区别

4) 什么是问题陈述

a. 开发问题陈述的步骤

b. 开发初始的问题陈述

c. 反复问“为什么”--经典案例介绍

d. 在多重问题陈述中分清症状

5)什么是问题描述

a. 开发初始的问题描述

b. 如何做问题描述

c. 问题描述工具

①5W2H----经典案例介绍

② 是/否表单------经典案例介绍

③ 5WHY--------经典案例介绍

6) D2阶段实施过程流程图

7) D2阶段检查清单

8) D2阶段经典安案阐述、讨论与练习

4、D3 制订临时遏制措施 (ICA: Contain the Problem)

1) 样表--经典案例介绍(结合企业案例)

2) ICA术语与定义

3)制订临时遏制措施的时间

4)为什么实施临时对策(ICA)

5)ICA和ERA的区别

6)ICA的步骤

a. 选择ICA;

b. 验证ICA;

c. 执行ICA;

d. 证实ICA

7)D3阶段实施过程流程图

8)D3阶段检查清单

9) D3阶段经典安案阐述、讨论与练习

5、D4–确定和验证根本原因

1)样表--经典案例介绍(结合企业案例)

a. 问题原因分析目的和工具介绍

① 头 脑 风 暴法、因果图

② 5WHY

③ 4M

④ 谢宁DOE

⑤ 问题解决工作表

2)什么是根本原因

3)为什么定义并验证根本原因

4)根本原因分析步骤

b. 可能原因分析

第一步:可能原因--头脑风暴法、鱼刺图、5why---经典案例介绍

根本原因分析--问题分析工作表

第二步:回顾问题描述(Is/Is Not Analysis)

第三步:完成对比分析(确定差异和变化)

第四步:开展根本原因推测(头脑风暴法)

谢宁DOE法—问题分析的另一思考方式(案例)

第五步:检测推测

经典案例介绍

5) 验证根本原因

① 运行图

② 直方图

③ 检查单

④ 控制图

⑤ 询问顾客/调查

6) D4阶段实施过程流程图

7) D4阶段检查清单

8) D4阶段经典安案阐述、讨论与练习

6、D5选择和验证永久纠正措施

1)样表--经典案例介绍(结合企业案例)

2)什么是PCA

3)PCA、ICA和ERA的区别

4)PCA选择考虑点

5)PCA制定的流程和步骤

第一步:描述最终结果

第二步:列出决定的标准(需要的和希望的要求)

第三步:决定希望满足的标准的相对重要性

第四步:确定选择

第五步:将选择与做决定的标准比较

第六步:分析风险

第七步:做出最好的选择

经典案例介绍

6)PCA的验证

7) D5阶段实施过程流程图

8) D5阶段检查清单

9) D5阶段经典安案阐述、讨论与练习

7、D6 - 实施和确认永久纠正措施 (PCAS)

1)样表--经典案例介绍(结合企业案例)

2)为什么要实施和确认永久纠正措施

3)目的、方法、工具

4)PCA制定的流程和步骤

第一步:计划PCA的执行

第二步:计划中的问题预防

第三步:验证和评估

5) D6阶段实施过程流程图

6) D6阶段检查清单

7) D6阶段经典安案阐述、讨论与练习

8、D7-预防重复性错误Prevent the Problem

1)样表--经典案例介绍(结合企业案例)

2)术语与定义-预防问题的再发生

3)为什么问题的重复发生

4)确定系统原因

5)目的、方法和工具

6) D7阶段实施过程流程图

7)D7阶段检查清单

8)D7阶段经典安案阐述、讨论与练习

9、D8 - 嘉奖 小组和个人的贡献

1) 为什么表杨和表杨的形势

2) 目的、方法

3) 回顾问题解决过程中的经验教训

4) 汇报技术上的经验教训

5) D8阶段实施过程流程图

6) D8阶段检查清单

7) 8D关闭

三、8D质量管理小组总结

1、VDA 8D和G8D对比分析表

2、复习、总结、考试

3、答疑

【讲师介绍】:曹树根

中国质协注册6sigam黑带

VDA QMC6.3外审员

澳门大学MBA工商管理硕士

曾任世界500强质量总监

国家注册质量工程师

高级培训讲师、顾问师

长期研究各种质量问题的解决工具;

中国8D培训咨询开创人;

中国谢宁DOE应用落地首位推行者;

精通问题解决工具如PST、新旧QC七大手法、谢宁DOE、经典DOE等;

现场问题改善推进专家,帮助企业建立QCC品质圈、5S的推进;

专注于汽车行业质量管理提升;

精通德国汽车工业学会相关的标准,是大众指定专职VDA6.3、VDA6.5、FORMEL-Q、QPNI等课程的培训老师。

曹老师在8D方面培训、咨询的优势分析:

二十多年的质量问题工具研究经验,了解质量问题分析的工具,能将质量工具和8D工作流程融合在一体,让学员感觉8D的奥秘;

曾任世界500强质量总监,了解8D最前沿的信息,中国8D培训开创者;

曾在多个集团内推广8D工具,具有丰富的推广经验和成功的案例;

熟悉企业质量问题的现状,授课中让学员结合企业的现状运用8D的工具,流程、理念,保证学员学有所用。